- Drink&Food2025/09/08 20:15

サントリー、サントリー大阪工場「スピリッツ・リキュール工房」の原料取り扱いエリアを自動化

サントリーは、サントリー大阪工場「スピリッツ・リキュール工房」の原料取り扱いエリアを自動化した。サントリー大阪工場は、同社工場の中で最も歴史ある(1919年「大阪工場」の前身である「築港工場」を建設)工場。2024年から2025年にかけては、生産能力増強および美味品質向上に向け、55億円の設備投資を実施し、今年6月に新たな「スピリッツ・リキュール工房」が竣工した。8月26日にはオンラインでサントリー大阪工場内の新たな「スピリッツ・リキュール工房」のものづくりをささえる「原料取り扱い業務における技術開発」について説明会を開催した。

「当社は、自然の恵をもとに消費者の期待を超える安全・安心、高品質な価値を創造・形にし、提供し続けている」と、サントリーホールディングス グローバル技術戦略推進部 部長 澤崎純一氏が挨拶。「ものづくりにおいて、消費者の喜び・幸せへの貢献と従業員の成長・働きがい向上を目指し、原料へのこだわり、美味のつくり込み、安定品質・安定稼働、効果的・効率的な業務において、ロボティクス技術やプロセス・包装技術・データ活用技術を取り入れている」と、製造方法・業務方法の変革を行っているとのこと。「これまで、保管・計量・投入まで、ほぼ全工程を人の手で実施していたが、自動化推進によって、生産性を向上させ、やりがい・働きがいのあるイキイキとした生産現場を実現する」と、ロボティクス活用による原料ハンドリングの自動化を行っていくと説明する。「原料ハンドリングの自動化では、ロボットによる自動判断、品質保証の仕組みの深化、デジタルツインの実現、自動搬送技術との連携といった技術開発を行った」と、自動化のための技術開発を行うことで、生産性の向上だけでなく、働きがい向上にもつなげていくと訴えた。

次に、サントリー 大阪工場 工務部門設備グループ 高橋大輔氏が「スピリッツ・リキュール工房」のものづくりを支える技術開発について紹介した。「創業者の鳥井信治郎の夢である国産の洋酒づくりのために、大阪近郊の築港エリアに1919年工場を建設した」と、サントリー大阪工場の歴史について説明する。「サントリー大阪工場では、ベーススピリッツ製造から原料酒製造およびブレンド、瓶詰を行っている」と、製造工程について言及。「『スピリッツ・リキュール工房』では、多彩な厳選素材と熟練の蒸溜技術のかけ合わせによって、当社の製品に欠かすことのできないキー原料酒を製造している」と、原料の浸漬や4基の蒸溜器によって、様々な製品を作り出していると説く。

「今回新たな『スピリッツ・リキュール工房』を建設。浸漬タンク8基の新設による生産能力の向上や、蒸溜器4基の更新による品質向上を図った」と、サントリージンのものづくりの伝統を継承し、さらなる進化を実現したとのこと。「開発担当部署のラボ併設やパイロットディスティラリーを新設。生産現場の技術者の作業負荷を軽減し、美味品質追及の時間を創出している」と、開発と生産性の連携を高め、美味品質のさらなる向上を図ったのだと力説する。

「新たな『スピリッツ・リキュール工房』の建設で生産能力は2.6倍になった」と、生産性が大きく向上したのだと訴える。「新たな『スピリッツ・リキュール工房』を建設する上で、今後生産量が増え続けると現場作業にかかる時間が増え、美味品質追及に十分な時間を割けなくなるといった課題に対し、生産現場を重筋、かつ単純な現場作業から解放。美味品質追及のための開発者との連携が深まっていくことを目指した」と、負荷が大きな原料取り扱い作業の自動化技術開発に挑戦したのだと紹介する。

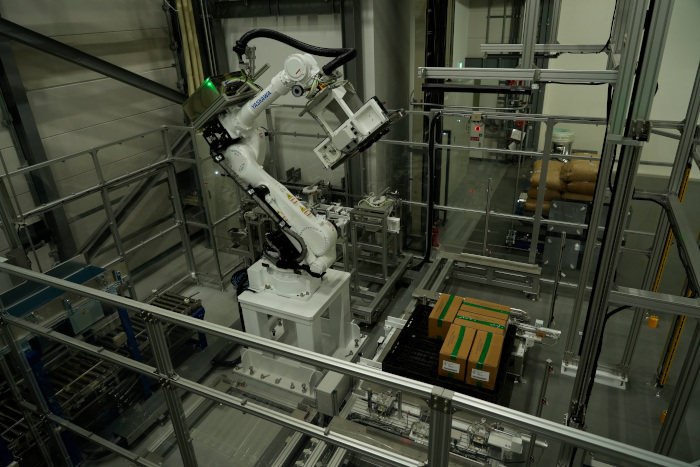

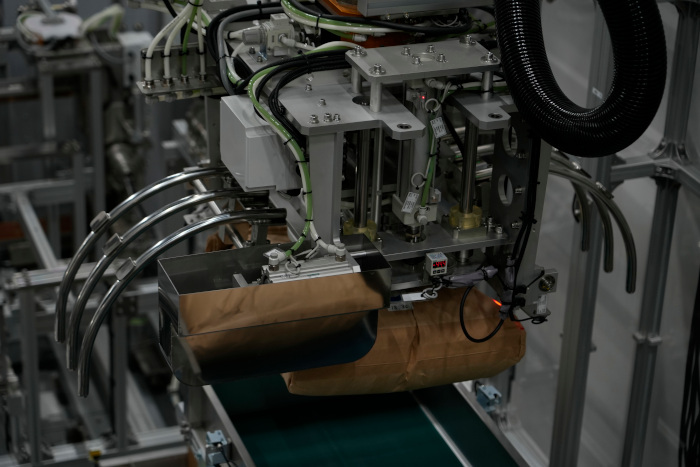

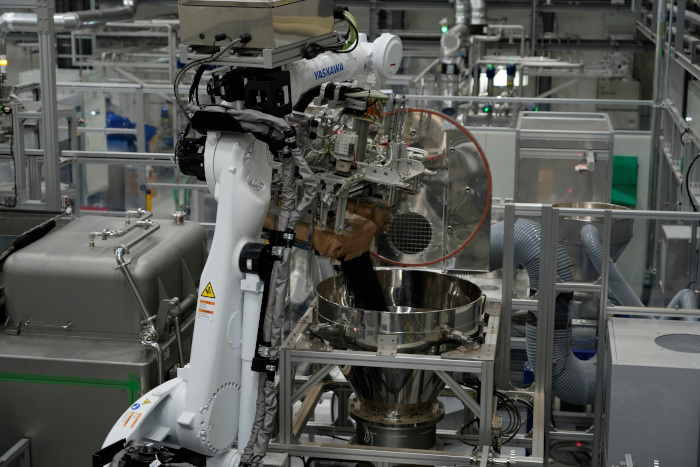

「まず、多様な容器形態に対応。サイズの違いや梱包のゆがみをカメラ画像から自動で検知し、都度カット経路を生成して開梱が可能となった」と、多様な形態や個体差への対応がなされたとのこと。「また、揮発物質センシングによる検知で原料の腐敗を検知し、AIカメラによる検知で、原料の外観異常検知を行っている」と、品質保証の仕組みの深化にも挑戦しているという。「これらによって、人の原料取り扱い作業時間を1/3まで圧縮。約2000時間/年の時間創出となり、人は中味のつくり込みに集中できるようになった」と、生産性が向上したとのこと。

「自動化によって創出された時間でさらなる付加価値を生み出すべく、開発生産一体での原料酒のつくり込みとして、現場技術者の五感と中味開発者の技術の双方向コミュニケーションによる美味品質追及がなされるようになった」と、さらなる美味づくりへの協働が図られるようになったと解説する。「今後は、設備理解の深化による安定稼働と自動化技術を適用できる原料の拡大、他工程への技術展開を図り、大阪工場の生産現場の仕事の価値を高め、より高品質なものづくりを高い生産性で実現する」とのこと。「グループ全体としては、新規技術の探索と開発スピードアップ、技術アップデートによる自動化範囲の拡大、国内外の拠点への技術展開を進めていく」と述べていた。

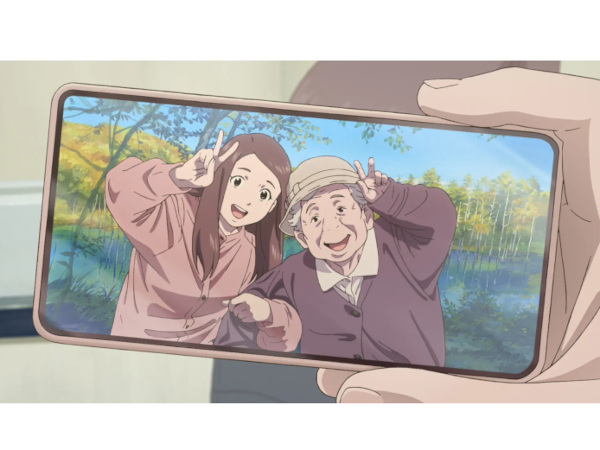

「スピリッツ・リキュール工房」は多様な原料酒をつくる、同社スピリッツ・リキュール製造の要となっている。取り扱う原料は、冷凍・乾燥などさまざまで、これまでは人の手で原料投入までのプロセス(運搬・荷下ろし・開梱・計量・投入)を実施していた。今回、原料取り扱い業務の自動化を行うことで単調な繰り返し作業が大幅に減り、現場技術者が得た気づきを中味開発者と議論するなど、現場技術者が原料酒の「つくり込み」に今まで以上に関与。現場技術者と中味開発者がさらに連携する開発生産一体型工場にすることで、さらなる美味品質の追求と生産性の向上を目指す。

今回の自動化については、安川電機などとの協業によって、「スピリッツ・リキュール工房」内に原料運搬ロボット・原料ハンドリングロボットを導入し、倉庫から原料を運搬し投入するまでのプロセスが、自動で対応可能になった。これによって、人の手による原料取り扱い業務の時間が1/3となり、年間約2000時間削減できる見込み。また、「スピリッツ・リキュール工房」での多様な原料酒づくりに対応するべく、さまざまな形態(外装:段ボール・クラフト袋・バケツ、原料の状態:冷凍・乾燥他、縦・横・高さ:30cm~50cm程度)の原料に対して、AIカメラで形態を把握し、ロボットが自動でハンドを持ち替え、荷下ろし・開梱などの作業を実行する。原料投入前には、自動で品質検査を実施。揮発物質から腐敗検知を実施するほか、AIカメラによって外観異常検知を行う。データを蓄積・活用することで、品質保証の仕組みの深化にチャレンジする。

サントリーグループは創業以来、消費者第一の姿勢で、商品・サービスの品質向上を追求し続けてきた。サントリー品質方針「All for the Quality」のもと、今後も消費者から一層の信頼を獲得し、愛される商品・サービスを提供するための活動を展開していく考え。